Simuladores de procesos industriales

La simulación permite ajustar parámetros sin que implique un riesgo a la planta

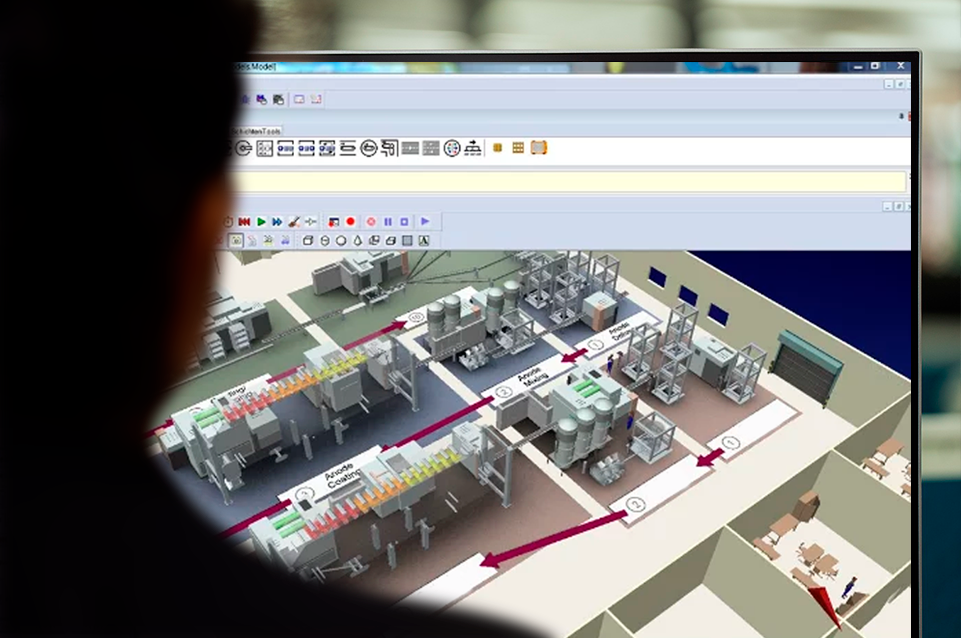

Los simuladores son sistemas que se crean a la hora de diseñar una planta con el fin de reproducir de manera real el comportamiento de un proceso industrial. Es una herramienta que se usa por lo general en procesos complejos para recrear el funcionamiento de todos los sistemas que intervienen en un proceso productivo.

Alfredo Molina, ingeniero electrónico y especialista en automatización de procesos industriales de Corporación Business & Development, explicó que estos simuladores se crean “con lógicas tal cual como las lógicas” que se crearon para el proceso original.

“Los simuladores tienen sistemas de control que reciben señales de la planta como presión, nivel, temperatura, éstas llegan a la parte de control y este control aplica ciertos algoritmos de acuerdo al diseño de la planta, para dar respuesta a los elementos finales como pueden ser válvulas, variadores de velocidad, motores, entre otros”.

Molina, acotó que los simuladores juegan un papel importante en lo que tiene que ver con el adiestramiento de nuevo personal, debido a que se minimizan los riesgos de daños al permitir a los operadores cometer errores sin comprometer el proceso, además con ellos es posible hacer análisis de variables, de condiciones de operación sin tener la planta en operación.

Beneficios de contar con un simulador de procesos:

- Hacer análisis antes de un arranque de planta.

- Ayuda al entrenamiento de nuevos operadores.

- Se pueden anticipar situaciones que impliquen algún riesgo.

- Disminución de enfoque empírico.

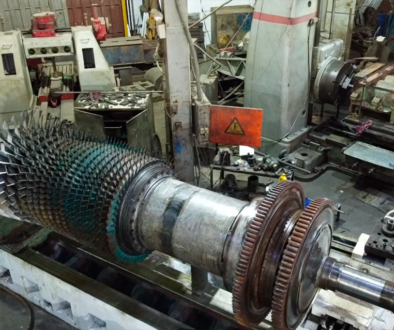

Mantenimiento del sistema.

El sistema de simulación está expuesto al deterioro con el pasar del tiempo, puede ir perdiendo capacidad de procesamiento, por eso es importante que se cumpla un programa preventivo para mantener en óptimas condiciones el software, así como módulos, fuentes de alimentación, conectores y cualquier accesorio (hardware) que forme parte del sistema de simulación.

“Es esencial cumplir con un servicio preventivo, si no se hace, la base de datos puede verse afectada, se puede perder parte de la programación, en fin, hay una serie de situaciones que pueden presentarse. A la hora de efectuar un diagnóstico a un sistema de este tipo, debe detectarse si el problema se está dando en el propio simulador o es en el software de control de la planta real. Hay que verificar también la comunicación entre ambos sistemas, a veces no pasan todas las señales por problemas o actualización de drivers, hay que verificar si las licencias están vigentes, así como revisar la integridad física del hardware”.

En Corporación a través de la línea de negocios de Engineering & Project, se cuenta con un equipo multidisciplinario con experiencia en el análisis, evaluación, funcionamiento y mantenimiento de sistemas de simulación de procesos industriales, dispuesto a brindar cualquier asesoría o solución en esta materia.