El éxito de las paradas de planta

La planificación, contar con especialistas y detectar la ruta crítica, son algunos de los factores que influyen en que una parada cumpla con sus objetivos

A pesar de que las industrias siguen un plan rutinario de mantenimiento, con una serie de actividades como inspecciones, reparaciones, acciones preventivas y predictivas, las paradas de planta son necesarias para aumentar la vida útil tanto de los equipos como de las instalaciones.

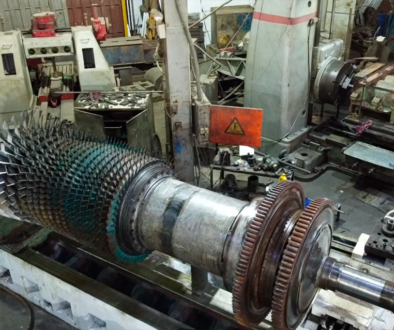

Y es que estas paradas representan la oportunidad de intervenir equipos críticos que únicamente pueden atenderse en un mantenimiento mayor; como torres de enfriamiento, reactores, reformadores, intercambiadores de calor, de acuerdo a las especificaciones técnicas de los fabricantes.

El Director Ejecutivo de Corporación Business, Tony Vargas, comentó que las paradas son propicias “para efectuar un overhauling, con el objetivo de que cuando se arranque de nuevo la planta, la capacidad de producción vuelva a estar cercana a la inicial, porque sabemos que cada pieza, componente, etc, tiene un tiempo de vida útil, de ahí la necesidad de cumplir con los parámetros de reposición, revisión, acondicionamiento, que establecen los fabricantes para garantizar el buen funcionamiento”.

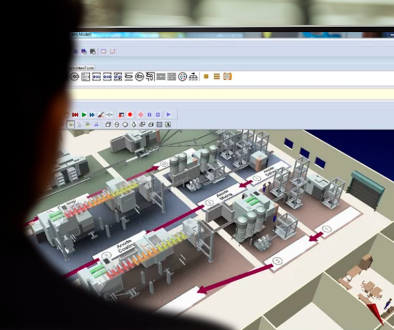

Al determinar los períodos de mantenimiento mayor, es donde entra en juego la planificación para ejecutar de manera satisfactoria todas las actividades: “Cuando se ejecuta un trabajo de este tipo, es porque previamente -de dos a un año-, se realizó la planificación y es que normalmente un mantenimiento mayor involucra muchos procesos de procura, algunos de ellos de repuestos o partes que vienen de otros países, por ende es necesario poder activar ese proceso con tiempo para garantizar su disponibilidad, es decir, el 80% debe estar en almacén y el porcentaje restante -procuras menores- ya en proceso de despacho, en tránsito”, acotó Vargas.

A juicio del Director de Corporación, es esencial conformar una estructura de trabajo por disciplina. Se debe seleccionar el personal de equipos rotativos, de lubricación, instrumentación, de equipos estáticos, de fabricación, entre otros; todos alienados a un equipo de ingeniería de arranque de procesos, que tiene que ir verificando cada fase de la parada”.

Para los trabajos de mantenimiento mayor es importante hacer una identificación de la ruta crítica en la planificación; “normalmente en una parada hay un equipo que es el que más día se demora en efectuar su mantenimiento, por ejemplo, el reemplazo de una torre, si dura digamos unos 40 días, esa es la ruta crítica porque la parada dura 50 en total, esa es la actividad que más tiempo se lleva y si se retrasa un día, eso afecta toda la operación en tiempo y costos, para ello debe haber un personal exclusivo para atender esta ruta crítica”.

Por último, la recomendación es hacer seguimiento minucioso de lo planificado versus lo real, si se presenta una desviación por debajo del “1 al 2%, se debe comenzar a hacer análisis causa-raíz y tomar las acciones inmediatas para recuperar, debido a que luego que se pasa el 10% en la desviación ya es irreversible”.

En Corporación Business & Development contamos con gran experiencia en lo que se refiere a planificación y ejecución de paradas de planta. Nuestro equipo de especialistas en el campo de la ingeniería y mantenimiento permiten brindar un servicio sólido y de calidad, enfocado a que cada instalación que se interviene vuelva a producir a capacidad máxima en el menor tiempo posible.